|

|

|

|

Перейти на главную » Журналы 0 ... 2 3 4 5 6 7 8 ... 179

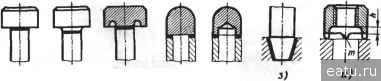

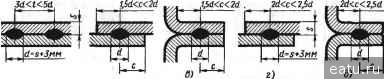

Рис. 9. Влияние термической и механической обработки швов иа усталостную долговечность (сталь) стенки (штриховые линии на видах 52, 53), для чего следует предусмотреть припуски с на обработку. На рис. 9 приведены кривые усталости стыкового соединения с «усилениями» (нижние кривые) и после их удаления механической обработкой (верхние кривые). Тонкие линии - кривые усталости для соединения без термической обработки, жирные - после стабилизирующей термической обработки (отжиг при 670°С). Как видно из графика, снятие «усилений» повышает циклическую прочность приблизительно в 2 раза, а термообработка на 15-20%. Значительно (на 30 -40%) повышает циклическую прочность заглаживающее оплавление швов вольфрамовым электродом в атмосфере аргона. Упрочнение швов пластической деформацией в холодном состоянии (накатывание, дробеструйный наклеп, чеканка пневматическим инструментом с пучковыми чеканами) позволяет довести сопротивление усталости шва до прочности основного металла. Профиль шва должен быть по возможности симметричен относительно действия нагрузок. В тавровых соединениях, подвергающихся растяжению (вид 46), целесообразно применять двусторонние швы (вид 47). Соединения внахлестку (вид 48) следует по возможности заменять стыковыми (вид 49). В стыковых соединениях целесообразно применять двустороннюю разделку кромок (вид 5J), так как в соединениях с несимметричным швом (вид 50) происходит искривление силового потока, сопровождающееся концентрацией напряжений. Сопротивление усталости сварных швов можно значительно повысить механической обработкой с приданием шву рациональной формы, уменьшающей концентрацию напряжений. Угловые швы целесообразно обрабатывать по радиусу с плавным переходом к поверхности соединяемых деталей (вид 52). Стыковые швы обрабатывают заподлицо с поверхностью изделия, удаляя наплывы (усиления) как со стороны основного шва, так и со стороны подварки (вид 53). Для плавного соединения шва со стенками изделия в большинстве случаев необходимо одновременно с обработкой шва подрезать СОЕЛИНКНИЯ КОНГ.\КТНОЙ СВАРКОЙ Детали, соединяемые стыковой контактной сваркой, обычно не центрируют одну относительно другой (рис. 10, а), так как взаимная фиксация деталей осуществляется установкой их в зажимах сварочного станка и осадочного .механизма. При центрировании деталей (вид б) необходима плавающая установка одной из деталей в зажимах. При сварке тонких деталей с массивными целесообразно предусматривать на массивной детали переходные участки, соответствующие форме присоединяемой тонкой детали (виды в-д, е, ж). Если необходшую обеспечить повышенное сопротивление изгибу, применяют соединение деталей в конических гнездах (вид з). Эта конструкция резко снижает необходимое усилие сдавливания деталей при сварке. В отличие от дуговой сварки контактная стыковая сварка допускает приварку деталей с механически обработанными поверхностями (например, резьбовых деталей). Для предупреждения деформаций и для защиты от брызг расплавленного металла точные поверхности должны быть отнесены от плоскости стыка на  г) д) е) ж) Рис. 10. Соединения контактной сваркой 1,5d<c<2d Ш<с<2с1 , 2d<c<2d Рис. 11. Размеры точечных и роликовых швов а) й расстояние > 4 -=- 6 мм (вид ы). Для уменьшения наплывов и брызгообразования, а также с целью сокращения расхода электроэнергии целесообразно выполнять приварку по отдельным выступам т. При точечной и роликовой сварке тонких изделий (толщиной менее 2 мм) диаметр точки и ширина шва должны быть в 2-3 раза больше толщины s наиболее тонкого свариваемого элемента. При сварке более толстых материалов диаметр точки и ширину шва выбирают из соотношения d= s+3 мм (рис. И,а). Шаг t точек во избежание шунтирования тока должен быть более (3 -е- 3,5)d. Максимальный шаг зависит от требуемой прочности и жесткости соединения. Для предотвращения  отставания листов на участках между точками рекомендуется вьшерживать соотношение t < <5d. Допустимые расстояния с шва от кромок свариваемых деталей и от смежных стенок приведены на рис. 11,6, в (точечная сварка) и г, д. Прочность точечных и роликовых швов можно значительно повысить обжатием точек и накатыванием роликовых швов под давлением, несколько .превышающим предел текучести материала. СВАРКА ТРУБ Трубы o.-innaKOBoro диаметра чаще всего сваривают валиковым стыковым швом без разделки кромок (рис. 12, вид J), а при боль-

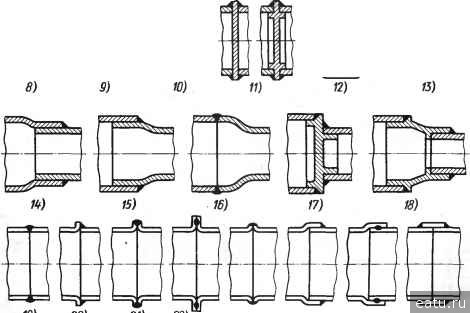

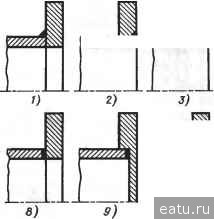

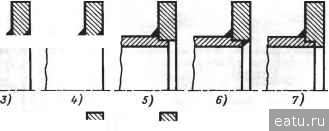

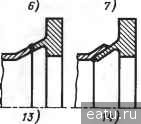

23) 24) Рис. 12. Сварка труб шой толщине (s > 8 мм) стенок - с разделкой (вид 2). Стыковое соединение контактной сваркой (вид 3) отличается высокой прочностью, однако выполнять его в монтажных условиях трудно. Соединение косым стыком (вид 4) нетехно-логнчно н не увеличивает прочность соединения. Для повышения изгибной прочности трубы на участке стыка развальцовывают на конус (вид 5) или на раструб (вид 6). С этой же целью применяют соединение с обжатием (вид 7) или с развальцовкой (вид 8) одной из труб. Последний способ предпочтительнее, так как развальцовывать трубы проще, чем обжимать. На виде 9 показано соединение, усиленное наружной муфтой. Внутренние муфты (вид 10) уменьшают сечением труб, вследствие чего этот способ соединения нежелателен для трубопроводов; его применяют преимущественно для силовых конструкций. В силовых конструкциях применяют прочное и жесткое соединение на диафрагмах (вид 11). Усиление стыка ребрами (вид 12) ухудшает внешний вид конструкции и уступает по прочности другим соединениям. Соединение с врезными ребрами (вид 13) прочнее, но трудоемко в изготовлении. На видах 14 - 16 показаны способы соединения труб различного диаметра при небольшой разнице диаметров. При значительной разнице диаметров вводят промежуточные вставки (вид 17). Конические вставки (вид 18) обладают высокой жесткостью и допускают соединение труб с большей разностью диаметров. Тонкостенные трубы сваривают встык вали-ковым швом (вид 19) предпочтительно газовой сваркой; с отбортовкой одной (вид 20) или двух (вид 21) кромок, а также роликовой сваркой (вид 22). Если диаметр и длина труб допускают введение внутрь электродов, применяют роликовую сварку по отбортованным кромкам (вид 23). Соединения усиливают развальцовкой (виды 24, 25) или муфтами (вид 26). Соединения видов 24 - 26 центрированные; остальные нуждаются в центрировании при сварке. ПРИВАРКА ФЛАНЦЕВ На рис. 13 изображены способы приварки фланцев к трубам. Недостаток конструкции 1 состоит в том, что фланец не зафиксирован в радиальном направлении. В конструкциях 2, 3 фланец не зафиксирован в осевом направлении. Установленный на- необработанную поверхность трубы (следовательно, с большим зазором) фланец может перекоситься при сварке. Кроме того, в этих конструкциях сварной шов выходит на торцовую поверхность фланца н при механической обработке фланца частично срезается. В конструкции 4 фланец зафиксирован в радиальном и осевом направлениях по обработанной ступеньке и от перекоса упором в торец ступеньки (ступенька условно не показана). На видах 5 - 7 показаны соединения без выхода сварного шва на торец фланца. Наиболее прочно и производительно соединение контактной сваркой (виды 8, 9). На видах 10 - 14 показаны способы приварки фланцев к тонкостенным трубам. Конструк-   W) 11) п) Рис. 13. Приварка фланцев  0 ... 2 3 4 5 6 7 8 ... 179 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||