|

|

|

|

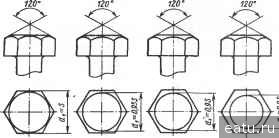

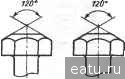

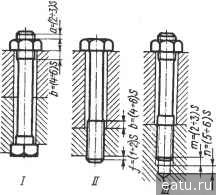

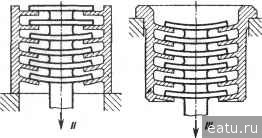

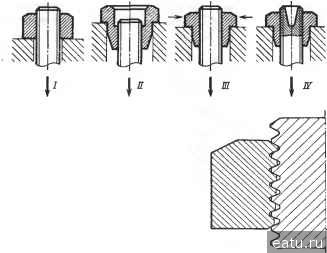

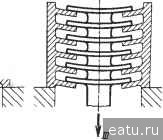

Перейти на главную » Журналы 0 ... 15 16 17 18 19 20 21 ... 179   Рис. 73. Размеры фаски на шестигранных головках болтов   IS Ш 17 7 Ж Ш ТШ Рис. 74. Конструктивные формы торцов нарезных концов стержней крепежных деталей На рис. 74 даны конструкции торцов нарезных концов стержней крепежных деталей. Наиболее распространена конструкция (рис. 74, Л с заточкой торца под углом 45°. Катет фаски с делается в среднем равным шагу резьбы S (рис. 75). Сферический торец (рис. 74, , III) применяется для нажимных болтов; цилиндрический скругленный торец (рис. 74, IV) - для крупных болтов и винтов; конические торцы-искатели (рис. 74, V, VT) -~дХя направления винта в труднодоступные нарезные отверстия. Выемки в торцах (рис. 74, VII, VIII) делают для увеличения податливости крайних витков резьбы болта. На рис. 76 приведены размеры свободных участков резьбы для крепежных соединений основных видов. Длина а свободного участка резьбы над гайкой (рис. 76,1) должна быть равна 2-3 шагам; длина b свободного участка резьбы под гайкой Рис. 75. Размеры фаски на торце нарезных стержней  или перед нарезным отверстием (рис. 76, ) должна быть не меньше 4-6 шагов; конец болта (или шпильки) должен выступать за торец сквозного нарезного отверстия (рис. 76, ) на величину /, равную 1-2 шагам. Приведенные соотношения относятся к обычным болтам (и шпилькам) среднего размера. В случае длинных болтов и шпилек запасы резьб следует устанавливать на основе расчета размерной цепи соединения. На рис. 76, / приведены соотношения для шпилек (или ввертных болтов), завертываемых в глухие отверстия. Длина т свободного участка резьбы под торцом шпильки (понимается резьба с полным профилем витков)  Рнс. 76. Размеры свободных участков резьб для основных крепежных соединений  Рнс. 77. Схема распределения нагрузки между витками резьбового соединения: /и - гайки сжатия, положение соответственно до и после нагружения; / - гайка растяжения, положение после нагружения должна быть не менее 2-3 шагов; расстояние п от последних полных витков резьбы до днища отверстия должно быть при нарезании резьбы метчиком вручную не менее 5-6 шагов. При машинном нарезании расстояние п должно быть увеличено вдвое (против указанных цифр). РАСПРЕДЕЛЕНИЕ НАГРУЗКИ МЕЖДУ ВИТКАМИ РЕЗЬБЫ В резьбовых соединениях обычной конструкции нагрузка между витками резьбы распределяется неравномерно. Первые витки резьбы, расположенные у опорной поверхности гайки, нафужены гораздо больше, чем последующие. Теоретическими и экспериментальными исследованиями установлено, что первый виток воспринимает до 30% всей нагрузки, а самые дальние витки остаются практически ненагру-женными. Причина этого явления заключается в неблагоприятном сочетании деформаций гайки и стержня под нагрузкой. Участки стержня, ближайшие к нагрузке, растянуты полной силой. Витки резьбы стержня, деформируясь как и стержень, также смещаются в направлении действия нагрузки (рис. 77). В гайке картина обратная: ближайшие к опорной поверхности участки тела гайки сжаты полной силой, действующей на соединение, витки резьбы смещаются в направлении, противоположном смещению витков стержня. Наибольшее смещение имеет первый виток, отсюда повышенная нагрузка на первый виток. На следующих витках деформация и напряжения растяжения стержня уменьшаются по мере передачи силы от стержня на гайку. Уменьшается и деформация сжатия в гайке, отсюда уменьшение нагрузки на каждый последующий виток. Явление выражено тем резче, чем больше абсолютная величина деформаций растяжения в стержне и- обратных им по направлению деформаций сжатия в гайке. т. е. чем выше напряжения в резьбовом соединении. Поэтому с точки зрения прочности и равномерного распределения нагрузки между витками, выгодно развивать сечения нарезной части стержня и гайки увеличением диаметра резьбы (рис. 78). По этой же причине равномерность распределения нагрузки по виткам меньше в соединениях ввертными болтами и на ввертном конце шпилек, где сечеиия корпуса обычно значительно больше сечений стержня. Исключение составляют корпуса из легких сплавов с малым значением модуля упругости, снижающим жесткость корпуса. Резьбовые соединения способны до известной степени самоупрочняться. Если напряжения в наиболее нагруженных витках превосходят предел текучести, то витки резьбы подвергаются пластической деформации сдвига и смятия, вызывающей увеличение шага наиболее нагруженных витков гайкн и умень-шенне шага наиболее нагруженных витков стержня, в результате чего нагрузка на витки выравнивается. Это явление особенно характерно для резьбовых соединений, выполненных из мягких и пластичных материалов. У соединений, выполненных из твердых и прочных материалов, способность самоупрочняться гораздо меньше. Существует ряд действенных способов, обеспечивающих равномерное распределение нагрузки по виткам резьбы стержня и гайки. Решение заключается в том, чтобы заставить гайку деформироваться в том же направле-  Рнс. 78. Способы увеличения диаметра резьбы для уменьшения неравномериостн распределения нагрузки между витками Рис. 79. Гайкн: / - сжатия; - растяжения; / - растяжения-сжатия; IV - растяжения-сжатия; в стержне - разгружающая выборка НИИ, в каком деформируется стержень. Этого можно достичь переносом опорной поверх-Н09ТИ гайки выше последнего витка (рис. 79, Я). Расположенное под опорной поверхностью тело гайки («юбка») в этом случае подвергается деформации растяжения; смещение витков гайки направлено в ту же сторону, ЧТО и смещение витков стержня. Отсюда - более равномерное распределение нагрузки по виткам. Подобные гайки, получившие название «висячих» гаек или гаек растяжения (в отличие от обычных гаек, которые называют гайками сжатия), широко применяют в ответственных резьбовых соединениях в машиностроении. Недостаток этих гаек - увеличенные осевые и радиальные габариты, а также необходимость увеличения диаметра отверстия в корпусе под «юбку» гайки. Если опорная поверхность гайки расположена между первыми и последними витками (рис. 79,111), то получается так называемая гайка растяжения-сжатия. Ниже опорной поверхности тело гайки подвергается растяжению, выше - сжатию. Будучи менее громоздкими, чем гайки растяжения, эти гайки практически равноценны, потому что положительный эффект растяжения «юбки» дополняется положительным эффектом всестороннего обжатия верхних витков в резу-пьтате упругой деформации верхней части гайки под действием сил, приложенных к опорной поверхности. Для получения еще большей равномерности распределения нагрузки по виткам резьбы в некоторых случаях делают выборку на торце стержня (рис. 79, IV), увеличивающую податли-  Рис. 80. Профиль резьбы в соединениях с увеличенным шагом резьбы в гайке весть верхних витков стержня. Этот способ применяется преимущественно для бо-тгов большого диаметра. Для равномерного распределения нагрузки по виткам делают yiar резьбы гайки на несколько микрометров больше шага резьбы на стержне (рис. 80). Работа такого соединения схематически представлена на рис. 81. В исходном положении, без нагрузки (рис. 81,/), нижние витки стержня отстают от витков гайки. По мере приложения нагрузки в результате растяжения стержня и сжатия гайки витки стержня последовательно садятся на витки гайки (рис. 81, ). При полной нагрузке все витки равномерно вступают в работу (рис. 81, /). Этот способ не требует изменения формы гаек и технологически очень прост; достаточно при изготовлении метчиков предусмотреть увеличение шага. Необходимое увеличение шага резьбы гайки можно определить из следующего. Пусть стержень нагружен силой Р (рис. 82). Зазор между крайним (нижним) витком стержня и гайкн  t 1 i ьЭ2  Рис. 81. Схема распределения нагрузки по виткам в соединениях с увеличенным шагом резьбы в ганке: / - исходное положение (до нагружения); - начальная фаза нагружения; / - положение после нагружения 0 ... 15 16 17 18 19 20 21 ... 179 |