|

|

|

|

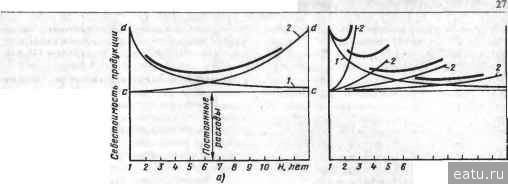

Перейти на главную » Журналы 0 ... 3 4 5 6 7 8 9 ... 183  Рис. 8. Себестои-продукции (жирные линии) в функции срока службы: а-при Е Ры = = 4С; б - при 1Рм = С 7 8 9 10 Н.лет б) с - с), не зависящих от продолжительности эксплуатации (энергия, материалы, труд и др.), и переменных, зависящих от продолжительности эксплуатации; амортизационных расходов (кривая I), обратно пропорциональных продолжительности эксплуатации, и годовых ремонтных расходов (кривая 2), возрастающих с увеличением продолжительности эксплуатации вследствие износа машин. Изменение себестоимости С6 продукции в функции продолжительности эксплуатации выражается уравнением С6 = Рп +-+ Рм = Ф(«), гле Рп - постоянные расходы; С - стоимость машины; Н - продолжительность эксплуатации; Рм - ремонтные расходы. Суммирование составляющих дает себестоимость продукции в функции И (жирная линия). Кривая себестоимости имеет минимум; долговечность, соответствующую этому минимуму, предлагают считать оптимальной. Трактовка зта слишком упрощена, чтобы ею можно было практически пользоваться. Во-первых, в большинстве случаев переменные расходы незначительны по сравнению с постоянными; если даже кривая себестоимости продукции имеет минимум, то он выражен слабо. Машины, превысившие срок оптимальной долговечности, могут еще длительное время выдавать продукцию, хотя и с несколько меньшей рентабельностью. Во-вторых, не учитывается суммарная стоимость ремонтов Рм за весь период эксплуатации машины. Так, в случае, приведенном на рис. 8, а, где ремонтные расходы в последний год эксплуатации приняты равными стоимости машины (отрезки rd), суммарные расходы на ремонт (площадь между кривой / ремонтных расходов и прямой с-с постоянных расходов) равны четырем стоимостям машины, что явно завышено. При введении разумных пределов суммарной стоимости ремонтов картина меняется. Если задаться, например, условием, чтобы стоимость ремонтов не превосходила стоимость машины, то лля каждого заданного срока службы получается определенный минимум себестоимости (жирные кривые, рис. 8,6). С увеличением срока службы минимумы снижаются и становятся все менее выраженными. Огибающая минимумов непрерывно падает с увеличением срока службы. Таким образом, при ограниченной из- вестным пределом суммарной стоимости ремонтов понятие оптимальной долговечности исчезает; себестоимость продукции с увеличением долговечности непрерывно снижается. Следует указать, что рассуждения об оптимальной долговечиости не учитывают динамику изменения постоянных расходов, которые, как правило, имеют тенденцию к снижению (уменьшение стоимости энергии, материалов и расходов на труд в результате автоматизации и совершенствования производственного процесса). Это снижение может еще больше изменить картину в пользу больших сроков службы. Долговечность и техническое устаревание. Повышение долговечности тесно связано с проблемой технического устаревания машин. Устаревание наступает, когда машина, сохраняя физическую работоспособность, по своим показателям перестает удовлетворять промышленность в силу повышения требований или появления более совершенных машин. Признаками устаревания являются пониженные по сравнению со средним уровнем по-кйатели надежности, качества продукции, точности операций, производительности, расхода энергии, стоимости труда, обслуживания и ремонтов и как общий результат - пониженная рентабельность машины. Главным последствием устаревания является снижение роста производительности на единицу рабочей силы, являющегося основным показателем экономического прогресса. Безусловное устаревание наступает в двух случаях: при переходе на новую продукцию (полная смена технологического процесса); при новых рабочих процессах или появлении принципиально новых конструктивных схем, позволяющих создать машины, превосходящие по показателям старые образцы. Примером устаревания последнего вида может служить переворот, произведенный в авиации появлением турбореактивных двигателей, почти полностью вытеснивших поршневые двигатели .внутреннего сгорания. Однако подобные коренные и быстропро-текающие перемены происходят не часто. В условиях постепенного совершенствования техники проблема устаревания стоит иначе. Во-первых, в большинстве случаев, особенно у машин напряженного класса, физический износ наступает задолго до технического устаревания. Например, физический ресурс грузовых автомобилей при интенсивной эксплуатации исчерпывается за 5-6 лет, тогда как по технико-экономическим показателям они могли бы полноценно работать в течение более длительного времени. Во-вторых, существуют эффективные способы предупреждения устаревания машин. Главным из них является конструирование машин с учето.м динамики развития .машинопотребляюшей отрасли промышленности. В конструкцию исходной модели должны быть заложены резервы производительности, мощности, полезной отдачи, диапазона выполняемых операций, что позволяет последователыю модернизировать машину и поддерживать ее показатели на уровне возрастающих технических требований без смены основной модели и, следовательно, без ломки производства, неизбежной при переходе на выпуск новой модели. У машин, находящихся в эксплуатации, наличие резервов обеспечивает возможность их форсирования по мере роста потребностей производства. Наиболее действенное средство предупреждения устаревания - повышение степени использования машины в эксплуатации. Чем в более короткий срок машина отрабатывает заложенный в нее ресурс долговечности, т. е. чем ближе срок службы к долговечности, тем меньше вероятность ее устаревания. Сокращение срока службы до 3-4 лет практически гарантирует машину от устаревания. Сокращение срока службы отнюдь не означает уменьшения продукции машины Как показано выше, суммарная отдача машины определяется не сроком службы, а продолжительностью ее фактической работы, т. е. в конечном счете долговечностью. Задача снижения срока службы при неизменной долговечности сводится к всемерной интенсификации использования машин. Для технологических машин, работающих по календарному режиму, наибольшее значение имеет увеличение числа рабочих смен и повышение степени загрузки. Основные конструктивные предпосылки интенсификации: 1) универсализа-ц и я, т. е. расширение диапазона выполняемых машиной операций, обеспечивающее устойчивую загрузку машины; 2) повышение надежности машин, приводящее к сокращению аварийных и ремонтных простоев. Степень использования машин непериодического действия, например сезонных машин, можно повысить с помощью сменного, прицепного и навесного оборудования, способствующего увеличению продолжительности их работы в году. Быстрота и степень устаревания зависят от масштаба и технического уровня производства. На предприятиях, ускоренно наращивающих темпы производства и непрерывно совершенствующих технологический процесс, машины устаревают гораздо скорее, чем на средних и мелких предприятиях, развивающихся медленнее. Машины, устаревшие в условиях передового производства, можно использовать на менее ответственных участках или на предприятиях меньших масштабов и с меньшей машинной оснащенностью. Важно, что они будут продолжать производство продукции до полного исчерпания механического ресурса, пусть даже с рентабельностью, несколько пониженной по сравнению со средней народнохозяйственной. На остювании изложенного можно сказал», что техиическое устаревание не является безусловным пределом на пути увеличения долговечности машин. Этот предел можно или сильно отодвинуть путем рационального выбора исходных параметров машин, или практически ликвидировать путем интенсификации их использования. Следовательно, устаревание не может служить доводом против увеличения долговечности. Это, разумеется, не освобождает конструктора от необходимости учитывать опасность устаревания, а, напротив, обязывает принять все меры к его предупреждению. ЭКС1 иПАТАЦИОННАЯ НА.ЕЖНОСТЬ Надежность машины складывается из следующих признаков: высокая долговечность, безотказность действия, безаварийность, стабильность действия (способность длительно работать без снижения исходных параметров и выдерживать перегрузки), малый объем операций обслуживания и ухода, простота обслуживания, живучесть (способность при частичных повреждениях продолжать некоторое время работу, хотя бы на сниженных режи-махХ устранимость повреждений (сохранение ремонтопригодности), большие межремонтные сроки, малый объем ремонтных работ. Из-за многообразия признаков, определяющих надежность, установить ее единый критерий затруднительно. Чаще всего при определении надежности исходят из понятия отказа машины, т. е. любой вынужденной остановки машины. Надежность машины можно характеризовать: частотой отказов; длительностью бесперебойной работы машины между отказами; закономерностью изменения частоты отказов за период службы; степенью тяжести отказов; объемом, стоимостью и длительностью работ, необходимых для устранения отказов. Длительность вынужденных простоев машины характеризуют коэффициентом простоев Tjp (иначе коэффициент неисправности), представляющим собой отношение продолжительности h„p простоев за определенный промежуток времени к сумме продолжительности Ьф фактической работы и h„p за тот же период времени: 1пр = Длительность исправной работы машины характеризуют коэффициентом исправности Чиспр = : 1 - 1пр- По степени тяжести отказы делят на легкие, средние и тяжелые. Легкие отказы - это мелкие неисправности, устраняемые на производстве силами обслуживающего персонала. Средние отказы - неисправности и повреждения, требующие продолжительной остановки машины, частичной разборки, смены (или восстановления) поврежденных деталей, осуществляемой с привлечением ремонтных служб. Тяжелые отказы - аварии, затрагивающие жизненно важные органы машины и требующие длительной остановки на ремонт. К тяжелым отказам можно отнести общий износ машины, требующий на определенной стадии полной переборки машины и замены износившихся деталей. По происхождению различают отказы, вызванные конструктивными и технологическими дефектами, неправильной эксплуатацией и случайные. Под неправильной эксплуатацией понимают небрежный уход за машиной, нарушение правил эксплуатации, несоблюдение установленных режимов (перегрузки), ошибки в последовательности операций управления (неправильные включения), несоблюдение техники безопасности и т. д. Большинство отказов, приписываемых неправильной эксплуатации, можно с полным основанием отнести за счет дефектов конструкции. В правильной конструкции должно быть предотвращено использование машины на опасных перегрузочных режимах, исключена возможность неправильных включений и сведено к минимуму влияние качества ухода на надежность машины. Надежность машины можно было бы характеризовать объемом работ по устранению отказов, т. е. в конечном счете показателем стоимости ремонтов, комплексно отражающим частоту и степень тяжести отказов и ремонтопригодность машин. Однако этот показатель является относительным. Во-первьк, межремонтные сроки и стоимость ремонтов зависят от надежности машин, качества обслуживания и ремонтных работ. Во-вторых, стоимость ремонтов определяется не только объемом требуемых ремонтов, но и уровнем организованности ремонтного дела. В-третьих, суммарная стоимость ремонтов зависит от политики увеличения срока службы машин. При неправильной методике восстановления машин вместо увеличения выпуска новых машин и особенно повышения их долговечности расходы на ремонт могут быть очень значительными. В стадии разработки находится теория надежности. Предметами теории являются: определение требований к надежности с технических и экономических позиций; изучение статистических закономерностей появления отказов: выяснение причин отказов (диагностирование отказов); выявление деталей и узлов, являющихся наиболее частой причиной отказов; прогнозирование отказов; определение степени опасности отказов и сложности их устранения; изучение влияния отказов на экономику эксплуатации машин; разработка объективных показателей надежности машин. Особые разделы теории составляют вопросы надежности комплексов машин (поточное и непрерывное производство, полуавтоматические и автоматические линии). К ним относятся: управление комплексами и контроль их взаимодействия, резервирование (введение резервных машин и цепей), аккумулирование (введение накопителей, обеспечивающих бесперебойную работу комплекса при кратковременном отказе одной из машин) и т. д. Надежность машин характеризуют средневероят-ным временем бесперебойной работы машины (сред-невероятной выработкой машины между отказами) в функции продолжительности эксплуатации или средневероятной частотой отказов, а также плотностью распределения отказов за период работы машины; теория надежности опирается на методы теории вероятности и математической статистики. В настоящее время существует обширная библиография, включая ГОСТы. 0 ... 3 4 5 6 7 8 9 ... 183 |