|

|

|

|

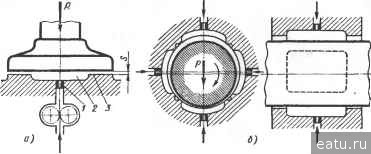

Перейти на главную » Журналы 0 ... 2 3 4 5 6 7 8 ... 183  Рис. 7. Гидростатические подшипники: а - упорный; б - радиальный ванные стали, металле- и минералокерамика, си-галлы). Идеальным с точки зрения износостойкости является полное устранение металлического контакта между рабочими поверхностями. Примерами безызносных узлов являются электромагнитные опоры с «витающими» валами, электромагнитные муфты и насосы (передача крутящего мо.мента и осевого движения электромагнитными силами), муфты жидкостного трения (передача крутящего .момента силами вязкого сдвига силиконовой жидкости), гидравлические трансформаторы (передача крутящего момента гидроди-намичесюши силами потока жидкости). Известное приближение к принципу безыз-носной работы представляют подшипники скольжения с гидродинамической смазкой. При непрерывной подаче масла и наличии юшновидности масляного зазора, обусловливающей нагнетание масла в нагруженную область, в таких подшипниках на устойчивых режимах работы металлические поверхности полностью разделяются масляным слоем, что обеспечивает теоретически безызносную работу узла. Их долговечность не зависит (как у подшипников качения) ни от нагрузки, ни от скорости вращения (числа циклов нагружеиия). Уязвимым местом подшипников скольжения является нарушение жидкостной смазки на нестационарных режимах, особенно в периоды пуска и остановки, когда из-за снижения частоты вращения нагнетание масла прекращается и между цапфой и подшипником возникает металлический контакт. В последнее время получили применение гидростатические подшипники с подачей в зазор масла под давлением от автономного насоса. В таких подшипниках трущиеся поверхности разделяются масляным слоем еще до пуска машины; изменение частоты вращения не влияет на работосиособ-ность подшипника. В гидростатических подшипниках возможно увеличение толхцины масляного слоя до 100 - 120 мкм вместо обычных в гидродинамических подшипниках значений 10-20 мкм, что снижает (примерно на один порядок) коэффициент трения подшипника и общие затраты мощности на трение (с учетом мощности привода насоса). Схема гидростатической опоры (подпятник) приведена на рис. 7, а. Масло из насоса через дроссель / поступает в карман 2 с запорной кольцевой кромкой 3. Давление в кармане зависит от соотношения между сечением дросселя и переменным сечением между запорной крсмкой и пятой. С увеличением нагрузки это сечение уменьшается, и давление в кармане возрастает, становясь в пределе равным давлению, создаваемому насосом. При ударных нагрузках давление в кармане, благодаря «закупорке» дросселя в результате повышения его гидравлического сопротивления, может значительно превзойти давление, создаваемое насосом. В цилиндрических опорах, нагруженных силами переменного направления, применяют систему нескольких радиально расположенных карманов (рис. 7,6). При указанноти направлении нагрузки несущим является нижний карман. Давление в верхнем кармане отсутствует вследствие истечения масла через увеличенный зазор на верхней дуге подшипника. Боковые карманы, давление в которых взаимно уравновешено, нагрузку не воспринимают. Масло, вытекающее через верхний и боковые карманы, выполняет обычную функцию охлаждения подшипника. При перемене направления нагрузки на 180° верхний карман становится несущим, нижний - питающим. Аналогичное явление происходит при перемене направления нагрузки на 90°. Таким образом, подшипник, реагируя на перемещения вала, автоматически настраивается на восприятие нагрузки каждый раз в направлении вектора силы. В связи с появлением гидростатических подшипников происходит переоценка сравнительных достоинств опор скольжения и опор качения, которым до сих пор отдавали определенное предпочтение. Опоры скольжения с правильно организованной смазкой принципиально выгоднее, так как они позволяют полностью исключить металлический контакт и осуществить безызносную работу, тогда как в опорах качения металлический контакт и износ неизбежны. Применение гидростатических подшипников, однако, ограничивается усложнением системы смазки, в частности, необходимостью привода масляных насосов (на периоды пуска и остановки) от постороннего источника энергии. Аэростатические (газостатические) подшипники используют, когда жидкие смазочные материалы неприменимы: при высоких частотах вращения (> 50 тыс. об/мин), высоких (>250°Q и низких (< -50 "С) температурах, при работе в средах, вызывающих разложение масел, в установках, подвергающихся радиаиии. Применение воздушной смазки также целесообразно, когда трущиеся поверхности подвергаются загрязнению (открытые цилиндрические опоры и направляющие прямоугольного движения). Несущая способность аэростатических опор, в частности сопротивляемость ударным нагрузкам, значительно ниже, чем гидростатических. Однако они обладают гораздо меньшим коэффициентом трения и вследствие малых зазоров (2-10 мкм) обеспечивают высокую точность центрирования. Несущая способность аэростатических опор (в противоположность гидростатическим) возрастает с повьппе-нием температуры вследствие увеличения вязкости воздуха с ростом температуры. Воздушную и газовую смазку применяют в радиальных и упорных подшипниках быстроходных шлифовальных шпинделей, быстроходного сверлильного оборудования, роторов гироскопов, центрифуг, турбомашин, турбодетатщеров, криогенных агрегатов, в опорах прецизионных поворотных столов, в направляющих металлообрабатывающих станков. Одной из наиболее частых причин преждевременного выхода машины из строя является коррозия. В конструкции машин, особенно работающих на открытом воздухе, в условиях повышенной влажности или в химически активных средах, следует предусматривать эффективные средства защиты, применяя гальванические покрытия (хромирование, никелирование, омеднение), осаждение химических пленок (фосфатирование, оксидирование), нанесение полимерных пленок (капронизация, поли-гелинизация). Наилучшим решением является применение коррозионно-стойких материалов (коррозион-ноч;тойких сталей, титановых сплавов). Мало-нагруженные детали, соприкасающиеся с химически активными агентами, целесообразно изготовлять из химически стойких пластиков (полиолефины, фторопласты). Применяя все описанные выше технологические и конструктивные мероприятия, можно у машин общего назначения повысить срок службы большинства деталей практически до любых значений, требуемых долговечностью машины в целом. Проектируя машину, конструкторы часто не задумываются о долговечности деталей, выбирая их форму, размеры и методы обработки по сложившимся в данной отрасли машиностроения традициям и нормативам, которые в новых условиях, при непрерывном повышении напряженное ги режимов и в свете новых представлений о значении долговечности, нуждаются в пересмотре. В большинстве случаев достаточно поставить себе четко задачу и применить общие приемы рационального конструирования для того, чтобы еще на стадии проектирования решить многие проблемы долговечности, которые затем в уже готовой конструкции пришлось бы устранять в порядке доводки, с большими затратами и с использованием преимущественно технологических приемов. Подобно тому, как в авиации все детали во время проектирования тщательно проверяют на массу, так в общем машиностроении! следовало бы осуществлять систематический контроль и экспериментальную проверку проектируемых узлов и деталей на долговечность. Есть, однако, исключения. Очень трудно обеспечить долговечность деталей, работающих в непосредственном соприкосновении с абразивной средой (крьшьчатки насосов, перекачивающих загрязненные жидкости, рабочие органы почвообрабатывающих машин, резцы врубовых машин, зубья ковшей экскаваторов, траки гусеничных машин, щеки камнедробилок, цепи и приводы непрерывного транспорта для цемента, угля и др.). Срок службы таких деталей составляет в некоторых случаях (буровые коронки) десятки часов; его можно только удлинить путем подбора наиболее износостойких материалов и применением рашюнальной упрочняющей обработки. Меры повышения долговечности удорожают конструкцию. Необходимо применение качественных материалов, введение новых технологических процессов, иногда организация новых участков цехов, требующая дополнительных капиталовложений. Это удорожание нередко отпугивает руководителей предприятий, рассматривающих вопрос о стоимости машины с заводской точки зрения и не учитывающих народнохозяйственный эффект повышения ее надежности. Эти расходы вполне оправданы. Стоимость изготовления деталей, определяющих долговечность машины, незначительна по сравнению со стоимостью изготовления машины, а последняя, как правило, невелика по сравнению с общей суммой эксплуатационных расходов. Ничтожные в общем балансе дополнительные расходы на повышение долговечности дают в конечном счете огромный выигрыш в результате увеличения суммарной полезной отдачи машины, уменьшения простоев и стоимости ремонтов. Отсюда вытекает важный практический вывод: стремясь, как правило, к удешевлению машины, не надо жалеть затрат на изготовление деталей, определяющих надежность машин. Не следует скупиться и на исследовательские работы по изысканию новых материалов и технологических приемов, повышающих долговечность. Во многих руководствах по машиностроению рекомендуют применять дешевые материалы и простые способы изготовления, допускаемые по функциональному назначению детали. Эти рекомендации нельзя принять без оговорок. Вопрос о выборе китериалов и методов изготовления следует решать только на основании сопоставления относительной роли дополнительных производственных расходов в общей сумме расходов за период эксплуатации машины. Для изготовления деталей, определяющих долговечность и надежность машины, необходимо применять наиболее качественные материалы и самые совершенные способы обработки. В качестве примера можно привести поршневые кольца. Их качество в значительной степени предопределяет межремонтные сроки двигателя. Износ колец снижает отдачу двигателя, увеличивает расход топлива и масла Сейчас срок службы колец нередко составляет только 500-1000 ч. Используя новейшие достижения в области повышения износостойкости пары кольцо - цилиндр (пористое хромирование колец, азотирование зеркала цилиндров, создание мас-лоудерживаюшего микрорельефа), можно повысить срок службы колец до 5-10 тыс. ч. Связанное с этим удорожание колец очень незначительно увеличивает стоимость двигателя, а повышение их износостойкости ввиду большой распространенности поршневых двигателей дает огромный экономический эффект. Другой пример - подшипники качения. Обычно рекомендуют применение наименее точных подшипников, ссылаясь на увеличение их стоимости с повышением степени точности. Если принять стоимость изготовления подшипников нормальной точности за единицу, то стоимость подшипников при повышенной точности - 1,3; высокой - 2; прецизионной - 4. Цифры на первый взгляд довольно убедительно говорят в пользу применения подшипников малой точности, однако такой вывод нередко является близоруким. Если учесть, что износ и повреждения подшипников качения являются одной из наиболее частых причин выхода машины из строя, в значительной мере предопределяющей межремонтные сроки, то следует признать более разумным и экономически выгодным применение в ответственных узлах подшипников повышенной точности, несмотря на их высокую стоимость. Разумеется, это не значит. что во всех случаях следует применять прецизионные подшипники, и не освобождает конструктора от необходимости обеспечить долговечность подшипников правильной их установкой и смазкой. Пределы повышения долговечности. Технически достижимая долговечность в значительной мере зависит от степени напряженности машины. У транспортных машин долговечность составляет 10-20 тыс. ч и срок службы 5 - 8 лет, у стационарных, например машин-орудий, 50-100 тыс. ч, что при двухсменной работе соответствует сроку службы 15 - 25 лет, при трехсменной работе - 10 - 20 лет. При таких сроках службы становится актуальной проблема технического устаревания. Долговечность машины можно искусственно продлить восстановительными ремонтами. Однако этот путь экономически нецелесообразен, так как иногда расходы на восста1Юви-тельные ремонты во много раз превышают первоначачьную стоимость машины. В начальный период эксплуатации ремонтные расходы невелики. Затем они скачкообразно возрастают по мере текущих и средних ремонтов и, наконец, достигают значительной величины, соизмеримой со стоимостью машины, когда машина подвергается капитальному ремэнту. Перед сдачей в капитальный ремонт доцжен быть решен вопрос о целесообразности дальнейшей эксплуатации машины. Если оставить пока в стороне вопросы технического устаревания, то экономически целесообразным пределом эксплуатации следует считать момент, когда предстоящие расходы на капитальный ремонт приближаются к стоимости новой машины. Выгоднее приобрести новую машину, чем реставрировать старую, тем более, что новые машины всегда превосходят по качеству восстановленные, и тем более, что показатели новых машин в результате непрерывного технического прогресса всегда выше показателей старых машин. Вместе с тем с течением времени закономерно снижается стоимость новых машин в связи с неуклонной интенсификацией и совершенствованием производственных процессов. При решении вопроса о прекращении эксплуатации, кроме того, должна быть учтена суммарная стоимость всех произведенных ранее ремонтов. В качестве ориентировочного правила можно считать, что суммарные затраты на ремонт за весь срок службы машины не должны превышать ее стоимости. Делают попытки нахождения оптимальной долговечности, т. е. такой, при которой себестоимость продукции машины минимальна. Исходят из следующих предпосылок. Себестоимость продукции равна сумме постоянных расходов (рис. 8, а, линия 0 ... 2 3 4 5 6 7 8 ... 183 |