|

|

|

|

Перейти на главную » Журналы 0 1 2 3 4 5 6 7 ... 183 90 80 70 50 ifO 30

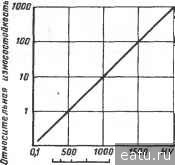

0 и в 12 IB 20 21* 2B 32тыс.ч Рнс. 4. График вероятной долговечности: / ~ вероятный срок службы (процент выживания): 2 - вероятностьиерачрушения; J - плотность вероятностей срока службы монтопригодность машш!, каковы вероятный объем и стоимость ремонтов? С этих позиций долговечность можно определить как вероятную продолжительность работы машины на регламентированном режиме, при которой возможный выход машины из строя не больше заданного условного предела (например. 10%) при сохранении ремонтопригодности и вероятной стоимости ремонта, не превышающей определенного значения, выраженного, допустим, в процентах от стоимости машины. Разработка нормативов долговечности представляет сложную задачу и требует сбора и обработки большого объема информации. В качестве общего замечания укажем, что изучение долговечности машин было бы легче, если их в виде обязательной меры оборудовать работомера-м и, т. е. суммарными счетчиками отработанных часов или числа проделанных операций (подобно счетчикам километража, устанавливаемым на автомобилях). Эту меру следовало бы сделать обязательной для всех машин новых выпусков. Выводы, основанные на изучении машин, находящихся в эксплуатации, относятся к машинам выпуска прошлых лет и всегда запаздывают, будучи по существу неприло-жимы к машинам новых выпусков, подвергаемых конструктивным и технологическим усовершенствованиям. Прогноз долговечности новых машин, являющийся насущной практической задачей, приходится базировать на стендовых испытаниях машин (или вводимых в них новых узлов). Таким образом, одним из важнейших разделов теории долговечности является разработка методов ускоренных испытаний и корреляция результатов испытаний с эксплуатационными условиями. Теория долговечности, строящая выводы на статистических данных, в сущности приложима к изделиям массового производства и в гораздо меньшей степени - к изделиям мелкосерийного и тем более единичного выпуска. В описанной выше трактовке теория долговечности исходит из феноменологических позиций, учитывая данные достигнутой долговечности. Гораздо большее значение имеет разработка методов повышения долговечности. Здесь на первый план выдвигается задача изучения физических закономерностей разрушения, износа и повреждения деталей (в зависимости от вида нагружения, свойств материала, состояния поверхностей и т. д.). Задачи эти настолько дифференцированны и специфичны, что уместить их в рамках общей теории долговечности едва ли возможно. Они решаются методами теории прочности, теории износа, а главным образом целенаправленной конструкторской и технологической работой над повышением долговечности. Средства повышевня долговечности. Основные факторы, лимитирующие надежность машин, следующие: поломки деталей; износ трущихся поверхностей; повреждения поверхностей в результате действия контактных напряжений, наклепа и коррозии; пластические деформации деталей, вызываемые местным или общим переходом напряжений за предел текучести или (при повышенных температурах) ползучестью. Прочность в большинстве случаев не является непреодолимым лимитом. В машинах общего назначения возможно полное устранение поломок. При существующем в настоящее время ассортименте машиностроительных материалов, при существующих методах изготовления, при современном состоянии науки о прочности в этом классе машин нет деталей, которым нельзя было бы придать практически неограниченную долговечность. В случае машин напряженного класса, вроде транспортных, задача сложнее. Требования габаритных размеров и массы заставляют повышать расчетные напряжения, вследствие чего вероятность поломок увеличивается. Однако непрерывное совершенствование упрочняющей технологии и уточнение методов расчета позволяют и в данном случае значительно повысить прочность деталей, а следовательно, и долговечность машины в целом. Многие факторы случайности можно свести к минимуму: производственные (колебания механических характеристик материала, технологиче. ские дефекты) - тщательным контролем изделий на всех этапах изготовления; эксплуатационные (перегрузки, неправильное обращение с машиной) - чисто конструктивными мерами (введением систем зашиты, предохранителей, блокировок). В наихудшем положении находятся тепловые машины, долговечность которых зависит в первую очередь от стойкости деталей, работающих при высоких температурах. Прочность кигериалов резко снижается с увеличением температуры. Кроме того, при повышенных температурах возникает явление ползучести (пластическое течение материала под действием сравнительно небольших напряжений), приводящее к изменению первоначальных размеров детали и. как следствие, к утрате ее работоспособности. Детали, работающие при высоких температурах, рассчитывают на ограниченную долговечность. Срок их службы можно только повысить конструктивными приемами (снижением уровня напряжений, рациональным охлаждением) и главным образом применением жаропрочных материалов. В последнее время для изготовления термически напряженных деталей применяют металлокерамиче-ские (спеченные) материалы (к е р м е т ы) на основе оксидов, нитридов и боридов Ti, Сг, AI, карбидов и нитридов В и Si, со связкой из металлов Ni, Со, Мо. Практически долговечность в наибольшей степени определяется изнашиваемостью деталей. Постепенно развивающийся износ ведет к общему ухудшению показателей машины, снижению точности выполняемых ею операций, палению КПД, увеличению энергопотребления и снижению полезной отдачи. С течением времени износ может вступить в катастрофическую стадию. Прогрессирующее повреждение вызывает поломки и аварии (разрушение подшипников качения, выкрашивание зубьев зубчатых колес и т. п.). Основной вид износа в машинах - механический, который разделяется на износ абразивный, износ при трении скольжения, износ при трении качения и контактный. Некоторые детали подвержены износу химическому (коррозионному), тепловому, ка-витанионно-эрозионвому. Разнообразие видов износа и различие их физико-механической природы требуют дифференцированного изучения и специальных методов предотвращения изнашиваемости. Главными способами повышения износостойкости при механическом износе являются увеличение твердости трущихся поверхностей, подбор материалов трущихся пар, уменьшение давления на поверхностях трения, повышение качества поверхностей и правильная смазка. Влияние твердости на износостойкость поверхностей, подвергнутых действию абразива (корувда), показано на рис. 5. За единицу принята износостой-  ко SO во 70НРС Рис. 5. Зависимость износостойкости от поверхностной твердости кость поверхности с HV 500 ( ~ HRC 50). Повышение твердости на каждые 500 единиц HV увеличивает износостойкость в 10 раз. Условия опыта (абразивный износ) отличаются от реальных условий работы смазанньи поверхностей в машиностроительных узлах. Тем не менее они дают представление об огромном влиянии твердости на износостойкость. Современная технология располагает эффективными средствами повышения поверхностной твердости; цементация и обработка ТВЧ (НУ 500 - 600), азотирование (НУ 800-1200), бериллизация (НУ 1000 1200), диффузионное хромирование (НУ 1200-1400), плазменное наплавление твердыми сплавами (НУ 1400- 1600), борирование (НУ 1500-1800), бороциа-нирование (НУ 1800 - 2000) и др. Другое направление заключается в улучшении антифрикционных свойств поверхностей осаж/-,гнием фосфатных пленок (фосфатирование), насыщением поверхностного слоя серой (сульфидирование), графитом (графитирование), дисульфидом молибдена и др. При умеренной твердости такие поверхности обладают повышенной скользкостью, малым коэффициентом трения, высокой устойчивостью против задиров, заедания и схватывания. Эти способы (особенно сульфидирование и обработка дисульфидом молибдена) увеличивают износостойкость стальных деталей в 10 - 20 раз. Применяют и сочетание обоих методов (например, сульфоцианирование, повышающее одновременно твердость и скользкость поверхностей). Важное значение имеет правильное сочетание твердости парных поверхностей трения. При движении с малыми скоростями под высокими нагрузками целесообразно максимальное повышение твердости обеих поверхностей, а при движении с большими скоростями в присутствии смазки - сочетание твердой по- Рис. 6. Уменьшение давления в направляющих  верхности с мягкой, обладающей повышенными антифрикционными свойствами. Эффективным способом увеличения износостойкости является уменьшение давления в трущихся соединениях. Иногда этого можно достичь уменьшением нагрузок (рациональная раздача сил) или снижением степени цикличности и ударности нагрузок. Наиболее простой способ заключается в увеличении площади поверхности трения, нередко достигаемом без существенного увеличения габаритных размеров. В качестве примера приведем направляющую металлорежущего станка, испытывающую нагрузку одностороннего действия (рис. 6, а). Изменение профиля направляющей (рис. 6,6) позволяет примерно в тех же габаритах увеличить опорную поверхность и снизить давление вдвое с соответствующим повышением долговечности. Еще большей долговечностью обладают гребенчатые направляющие (рис. 6, в). В этом случае давление уменьшается в 4 раза при увеличении габаритов примерно только в 2 раза по сравнению с исходной конструкцией. Во всех случаях, когда допускает конструкция, точечный контакт следует заменять линейным, линейный - поверхностным, трение скольжения - трением качения. Невыгодны зубчатые передачи с точечным контактом: передачи с перекрещивающимися осями, конические с криволинейными зубьями, косозубые колеса с большим углом наклона зубьев, а также крутовинтовые передачи. Последние невыгодны еще и тем, что пятно контакта у них перемещается с большой скоростью вдоль зуба при наличии трения скольжения, тогда как в передачах с эвольвеитным зубом преобладает трение качения с малой скоростью. Особое направление заключается в компенсации износа, осуществляемой периодически или автоматически. К числу узлов с периодической компенсацией принадлежат подшипники скольжения с осевым или радиальным регулированием зазора (с коническими несущими или посадочными поверхностями, с периодически подтягиваемыми вкла-дьииами) Другие примеры - осевая подтяжка подшипников качения (радиально-упорных) и регулирование зазора в прямолинейных направляющих с помощью переставных клиньев и планок. Более совершенны системы с автоматической компенсацией износа (само- притирающиеся конические пробковые краны, торцовые и манжетные уплотнения, узлы подшипников качения с пружинным натягом, системы гидравлической компенсации зазоров в рычажных механизмах и т. д.). Решающее значение имеет правильная смазка узлов трения. Везде, где это возможно, следует обеспечивать жидкостную смазку и устранять полужидкостную и граничную. Следует избегать открытых механизмов, смазываемых периодически набивкой. Нецелесообразно применение открытых зубчатых и цепных передач. Все трущиеся части должны быть заключены в закрытые корпуса и надежно защищены от пыли, грязи и атмосферной влаги. Наилучшим решением являются полностью герметизированные системы с непрерывной подачей .масла под давлением ко всем подвижным соединениям. Эффективность смазки повышают введением присадок, улучшающих ее смазочные качества (коллоидальный графит, сера, дисульфид молибдена), увеличивающих маслянистость (олеиновая, пальмитиновая и другие органические кислоты), предупреждающих окисле ние (органические и металлооргани-ческие соединения S, Р и Nj), предотвращающих задиры (кремнийорганические соединения). В условиях, когда применение жидких масел невозможно (работа при высоких или низких температурах, при радиации, в химически агрессивньге средах, глубоком вакууме) или неэффективно (при колебательных движениях малой амплитуды, при ударных и высокочастотных нагрузках), применяют сухопленочные смазки на основе сульфидов, селенидов и теллуридов Мо, W, V и др. со связками металлов Fe, Ni, Ag, Au. Коэффициент трения соединений с сухопленочными смазками / = = 0,1 +0,25. Другой способ - смазка сухими порошками, состоящими из микросфер (d = 1 -i мкм), изгогов-леиных из твердых (HV 800 - 900) материалов (вольфрамовые сплавы, науглероженное карбонильное железо). В таких подшипниках происходит отчасти перекат одной несущей поверхвости относительно другой по микросферам, главным же образом -скольжение по очень подвижному и текучему слою порошка (псевдожидкостное трение). Несущие поверхности изготовляют из материалов такой же твердости, что и микросферы (азотнро- 0 1 2 3 4 5 6 7 ... 183 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||