|

|

|

|

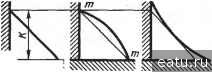

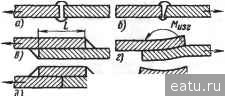

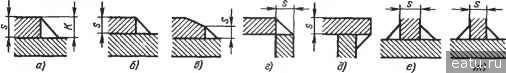

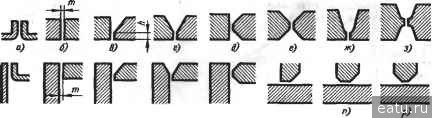

Перейти на главную » Журналы 0 1 2 3 4 5 ... 179  а) 6) в) Рис. 3. Швы треугольного профиля ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ Основные виды сварных соединений дуговой и газовой сваркой следующие: стыковые С, угловые У, нахлесточные Н, тавровые Т. Валиковые угловые швы треугольного профиля делают прямыми (рис. 3, а), выпуклыми (вид б) и вогнутыми (вид в). Чаще всего применяют прямой (нормальный) шов. Выпуклые швы (условно называемые швами с усилением) склонны к образованию подрезов (непровары на участках т соединения шва со стенками дета-  Рис. 5. Схемы работы нахлесточных соединений Среди видов соединений листов наиболее простые и прочные - стыковые (рис. 5, а, б). Недостаток нахлесточных соединений (виды в, д) состоит в том, что под действием растягивающих или сжимающих сил они подвергаются воздействию изгибающего момента, приблизительно равного произведению действующей силы на сумму полутолщин свариваемых листов (виды г, е), и деформируются. Производительность сварки из-за наличия  Рис. 4. Размеры швов треугольного профиля лей) и обладают пониженным сопротивлением усталости. Наиболее прочны вогнутые швы, но выполнение их труднее и менее производительно. Основной размерной характеристикой угловых швов является расчетный катет К. Катет швов нахлесточных соединений при сварке тонких листов (менее 4 мм) делают равным толщине S листов (рис. 4, а). Для материалов большей толщины (4-16 мм) катет шва определяют из соотношения К = 0,4s + 2 мм. jjByx швов ниже, и масса нахлесточных соединений больше, чем стыковых. Соединения с накладкой можно усилить подваркой листов (вид ж). Соединения с двусторонними накладками (вид з) разгружены от изгиба, но тяжелы и малотехнологичны. Разновидность нахлесточных соединений - прорезные (пробочные) швы, образуемые заплавлением предварительно проделанных в одном из соединяемых листов круглых (рис. 6, а) или продолговатых (вид б) При сварке материалов различной толщины (виды б, в) катет шва делают равным толщине s более тонкого материала [однако не более, чем указано в соотношении (1)]. При сварке материалов различной толщины шов рекомендуется делать вогнутым. В угловых соединениях с одинаковой толщиной стенок по рис. 4, г размер катета задан толщиной кромок. В угловых и тавровых соединениях (виды д, е), где размеры шва могут быть произвольными, катет шва делают равным толщине s свариваемых ма-тфиалов [но не более приведенных в соотношении (1) значений]. При тавровом соединении материалов различной толщины (вид ж) катет шва делают равным толщине S более тонкого материала. Швы рекомендуется делать вогнутыми. Рис. 6. Соединения: а, б - прорезные; в, г - проплвные  М) Н) О) Рис. 7. Разделка кромок отверстий (эти соединения иногда называют электрозаклепками). Из-за высокой трудоемкости изготовления, низкой прочности и негерметичности шва - это один из худших видов соединения. К нему следует прибегать только в крайних случаях, когда по конструктивным условиям нельзя применить сварку другими более производительными способами. При толщине одного из свариваемьк материалов менее 6-8 мм сварку прорезными швами заменяют простой и производительной операцией точечного проплавления (вид в) более тонкого из соединяемых материалов или шовного проплавления (вид г). Кромки свариваемых тонких листов (в среднем < 3 мм) стыковых и угловых соединений разделывают (рис. 7, а, и). Кромки листов толщиной в среднем < 8 мм при ручной дуговой сварке и < 20 мм при автоматической делают прямыми (перпендикулярными к плоскости листа). Для проварки на полное сечение свариваемые детали собирают с зазором m = 1 -е- 2 мм (виды б, к), заполняемым при сварке жидким металлом. При большей толщине необходима разделка кромок, заключающаяся чаще всего в снятии фасок; цель - создать сварочную ванну и обеспечить проплавление на полное сечение деталей. Основные типы разделки представлены на видах е-3 (стыковые соединения), л -н (угловые соединения) и о-р (тавровые соединения). Острые кромки притупляют, предусматривая на них ленточки высотой ft = 2 4 мм (вид в). Круговые фаски получают точением, прямые - фрезерованием или строганием. При толщине кромок более 15-20 мм фаски снимают автоматической газовой резкой. Разделку с криволинейными скосами (виды ж, з) применяют преимущественно для прямых и круговых швов. Свартые швы, имеющие в плане фигурную форму, разделывают с помощью копирного фрезерования. ПР.ЛВИЛА KOHCTPV ИРОВАНИЯ В табл. 2 приведены правила конструирования сварных соединений и показаны примеры изменений конструкций, улучшаюших изготовление сварных узлов*. ПОВЫШЕНИЕ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ Прочность сварных соединений повышают конструктивными (рациональное расположение швов относительно действующих сил, целесообразная форма швов) и технологическими (защита шва от вредных воздействий при сварке, термическая обработка, упрочняющая обработка холодной пластической деформацией) приемами. Конструктивные приемы повьииения прочности приведены на рис. 8. На видах 1-3 показано последовательное усиление узла приварки фланца, нагруженного крутящим моментом, путем увеличения диаметра кольцевого шва. Сопротивление сдвигу (пропорциональное квадрату диаметра соединения) в конструкции 2 при одинаковом сечении шва в 7 раз, а в конструкции i в 18 раз больше, чем в конструкции I. При правильной конструкции шва дополнительные крепления [на резьбе (вид 4), посадках с натягом (вид 5) и др.] излишни. В центрирующих соединениях свариваемые детали устанавливают на посадках с зазором f8, f9, е8, е9, d9, dlO. При необходимости более точного центрирования применяют h7, h8, h9 и переходные к7, kS. Целесообразно разгружать сварные швы, перенося восприятие нагрузок на участки целого материала и оставляя за сварными швами только функцию соединения деталей. Некоторые примеры разгрузки сварных швов показаны на видах 6, 7 (стержень, нагруженный осевой силой) и иа видах S, 9 (упорный фланец). * Условные изображения и обозначения швов сварных соединений см. ГОСТ 2.312-72. 2. Правила конструирования сварных соединений Конструкция неудачная улучшенная Обеспечить удобный подход электродов к сварному Приварка перегородок Сварные швы вынесены из тесного пространства между перегородками Приварка дистанционных трубок к листам Сварные швы -вьгае-сены на поверхность листов Приварка рубашки к цилиндру Сварной шов отнесен от фланца цилиндра Приварка фланца "к патрубку Фланец Сварной отнесен от смежной стенки шов вынесен на торец фланца Узел сварки обечайки 1 с диафрагмой 2 После проварки одного шва роликовая J сварка другого затруднительна  Один из швов выполнен дуговой сваркой Конструкция неудачная улучшенная Применять наиболее простые п производительные способы сварки Соединение воротка 3 со стержнем 4 Кольцевые швы заменены злектрозаклеп-кой Соединение труб Дуговая сварка кольцевым швом заменена контактной Присоединение фланца к трубе Дуговая сварка заменена контактной Сварка бака Дуговая сварка менена роликовой Избегать совмещения швов Сводить к минимуму количеств наплавляемого металла Приварка ребер Ребра расположены в шахматном порядке 0 1 2 3 4 5 ... 179 |